Neueste Änderungen in der GießtechnikPolymerböden haben ihre Verwendung nicht nur für Industrieanlagen, sondern auch für die Gestaltung von Privatgrundstücken ermöglicht. Aus den vielen Möglichkeiten für dekorative Bodenbeläge können Sie immer denjenigen auswählen, der zu den erwarteten Belastungen und der Art des Raums passt. Wenn das Innere des Hauses gestaltet ist, wird es sich mit Sicherheit verwandeln und schöner werden. Dies geschieht durch das prächtige Design des selbstnivellierenden Bodens, der durch die Einstreuung heller Elemente, Muster aus Quarzsand und Originalzeichnungen entsteht. Gespachtelte Böden erfreuen sich aufgrund ihrer Schlagfestigkeit und relativen Kostengünstigkeit großer Beliebtheit.

Gespachtelte Böden erfreuen sich aufgrund ihrer Schlagfestigkeit und relativen Kostengünstigkeit großer Beliebtheit.

Technologie zur Herstellung von Polymerböden

Der technische Prozess des Gießens von Polymerböden ist nicht sehr kompliziert, aber bei der Selbstverlegung stellen sich dennoch Fragen:

- wie man Zementmörtel auflöst;

- wie man das Fundament vorbereitet;

- wie man 3D-Böden durchführt;

- Welche Werkzeuge werden benötigt?

Mit Quarzsand können Sie erstellenOriginalzeichnungen auf dem selbstnivellierenden Boden. Verspachtelte Böden erfordern die Erstellung eines hochwertigen Unterbodens. Es hat großen Einfluss auf das Verhalten der Endbeschichtung im Betrieb, die Lebensdauer und die Einhaltung technischer Standards. Der optimale Untergrund für einen Gussboden ist ein Betonestrich. Die Hauptsache ist, dass es keine Risse aufweist und die Luftfeuchtigkeit vor dem Gießen 4 % nicht überschreitet. Das Verfahren zur Herstellung von Polymerböden gliedert sich in mehrere Phasen:

Mit Quarzsand können Sie erstellenOriginalzeichnungen auf dem selbstnivellierenden Boden. Verspachtelte Böden erfordern die Erstellung eines hochwertigen Unterbodens. Es hat großen Einfluss auf das Verhalten der Endbeschichtung im Betrieb, die Lebensdauer und die Einhaltung technischer Standards. Der optimale Untergrund für einen Gussboden ist ein Betonestrich. Die Hauptsache ist, dass es keine Risse aufweist und die Luftfeuchtigkeit vor dem Gießen 4 % nicht überschreitet. Das Verfahren zur Herstellung von Polymerböden gliedert sich in mehrere Phasen:

Estrichböden bestehen aus Zementmörtel undspezieller Füllstoff. Für den Bau eines Betonsockels werden Zement und Sand benötigt. Sand kann durch Blähton, Siebe und Schotter ersetzt werden. Zurück zum Inhalt</a>

So installieren Sie Beacons für eine Betonbasis

Um einen Estrich und einen Polymerboden zu erstellen, benötigen Sie Bauwerkzeuge, dazu gehören: Leuchtfeuer für Betonsockel werden aus perforierten Profilen hergestellt.

Leuchtfeuer für Betonsockel werden aus perforierten Profilen hergestellt.

- Lösungsbehälter;

- Baken aus perforierten Profilen;

- Regel;

- Laser- und Gebäudeebene;

- Kelle;

- Spachtel;

- Belüftungswalze;

- Roulette;

- Rakel;

- Einsätze;

- eine Kelle;

- Gewinde zum Markieren;

- Eimer.

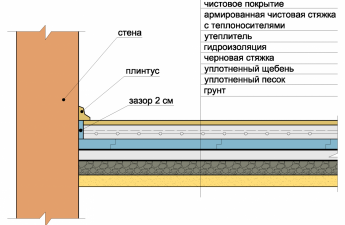

Erstellen eines Untergrundes in Form eines Betonestrichsbeginnt mit der Verfüllung des Schotterpolsters. Für den gleichen Zweck können Sie Rechengut, Blähton oder Sand verwenden. All dies dient als gute Grundlage für den Estrich und als Isolierung. Die Einstreu wird in einer gleichmäßigen Schicht aufgetragen, ohne Vertiefungen oder kahle Stellen auf der Oberfläche zu hinterlassen. Die Dicke des Kissens hängt von der erforderlichen Höhe des zukünftigen Estrichs, der Tuberosität des Untergrunds und dem verwendeten Material ab. Die Mindestsandschicht für die Hinterfüllung beträgt 2 cm, Sieb — 3 cm. Blähton- oder Schotterschichten müssen aufgrund der großen Partikel in ihrer Zusammensetzung dicker gemacht werden. Nach Abschluss des Verfüllvorgangs wird das Kissen sorgfältig nivelliert und sorgfältig verdichtet. Es eignet sich am besten zum Mischen von Zementeinen stationären Betonmischer, da dies bei der Arbeit Zeit spart. Über die gesamte Raumlänge wird mit einer Wasserwaage die obere Begrenzung des Betonsockels markiert. Sie können Markierungen in den Ecken anbringen und mit einer Schnur gleichmäßige Grenzen abschlagen oder sie als Begrenzer waagerecht ausziehen. Zur Installation von Leuchtfeuern wird ein Streifen Zementmischung hergestellt und ein perforiertes Profil darauf gelegt. Die in die Lücken eingedrungene Lösung härtet aus und hält die Baken fest. Beacons werden entlang der Markierungskonturen der Schnur oder entlang eines gespannten Fadens platziert. Mithilfe eines Maßstabs oder einer langen Gebäudeebene müssen Sie die Ebenheit der Baken überprüfen. Der Abstand zwischen ihnen sollte 10-15 cm kürzer sein als die Regel. Vor dem Füllen müssen Sie etwa einen Tag warten, bis die Lösung unter den Baken aushärtet. Zurück zum Inhalt</a>

Es eignet sich am besten zum Mischen von Zementeinen stationären Betonmischer, da dies bei der Arbeit Zeit spart. Über die gesamte Raumlänge wird mit einer Wasserwaage die obere Begrenzung des Betonsockels markiert. Sie können Markierungen in den Ecken anbringen und mit einer Schnur gleichmäßige Grenzen abschlagen oder sie als Begrenzer waagerecht ausziehen. Zur Installation von Leuchtfeuern wird ein Streifen Zementmischung hergestellt und ein perforiertes Profil darauf gelegt. Die in die Lücken eingedrungene Lösung härtet aus und hält die Baken fest. Beacons werden entlang der Markierungskonturen der Schnur oder entlang eines gespannten Fadens platziert. Mithilfe eines Maßstabs oder einer langen Gebäudeebene müssen Sie die Ebenheit der Baken überprüfen. Der Abstand zwischen ihnen sollte 10-15 cm kürzer sein als die Regel. Vor dem Füllen müssen Sie etwa einen Tag warten, bis die Lösung unter den Baken aushärtet. Zurück zum Inhalt</a>

Wie man selbst einen Mörtel macht und Betonestrich ausgießt

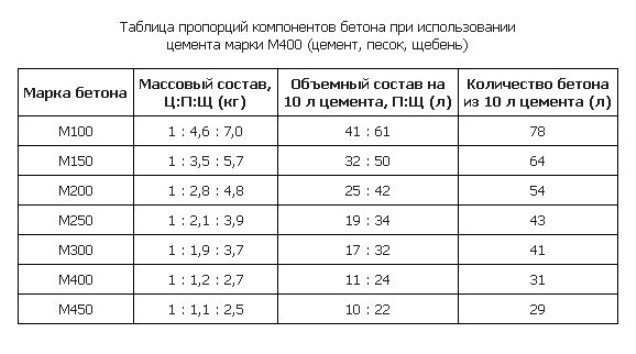

Das Mischen der Zementmischung kann in erfolgenBetonmischer oder manuell mit einem Mörtelbehälter und einer Schaufel. Die Anzahl der Bestandteile hängt von der Zementmarke ab. Für einen Eimer Zement der Güteklasse 400 sind 4 Eimer Sand erforderlich, für Zement der Güteklasse 500 sind 5 Eimer erforderlich. Das Verhältnis der Bestandteile ändert sich beim Einsatz von Sieben. Hier kommt es auf die Größe der Anteile der Zusatzkomponente an. Je größer sie sind, desto mehr Abschirmung ist erforderlich. Für die Güteklasse 400 müssen Sie einem Eimer Zement mindestens sechs Eimer Siebgut hinzufügen. Die resultierende Mischung ist fester und eigentlich Beton, die Schwierigkeit liegt jedoch darin, dass beim Nivellieren große Anstrengungen unternommen werden müssen und kleine Steine das Verfugen erschweren. Die Fülllösung kann auf einer Trage oder in Eimern transportiert und auf der Fläche zwischen den Baken so verteilt werden, dass sie die Höhe der Baken leicht übersteigt. Verwenden Sie zum Einebnen eine Schaufel, Hacke oder Kelle. Überschüssiger Zementmörtel wird mit einem Lineal abgezogen, indem das Werkzeug nach rechts und links bewegt wird. Die Regel ist, es ständig anzufeuchten, dann wird die Oberfläche sehr glatt und eben. Tabelle der Anteile der Betonbestandteile unterMit Zement der Güteklasse 400 muss der gegossene Estrich am nächsten Tag abgerieben werden. Dies geschieht mit einem Fugenbrett oder einer Kelle. Sollten sich Hohlräume an der Oberfläche befinden, werden diese mit Zementmörtel verfüllt und nach dem Aushärten abgerieben. Es dauert 3 Wochen, bis der Estrich vollständig ausgehärtet ist. Nach dem Trocknen muss die Betonoberfläche mit einer speziellen Grundierung behandelt werden, damit sie in alle Poren und Mikrorisse eindringt. Daher ist es besser, auf Nummer sicher zu gehen und den Vorgang zu wiederholen. Das Trocknen der Grundierung sollte nicht länger als 24 Stunden dauern, weniger als 4 oder 6 Stunden reichen jedoch nicht aus. Zurück zum Inhalt</a>

Tabelle der Anteile der Betonbestandteile unterMit Zement der Güteklasse 400 muss der gegossene Estrich am nächsten Tag abgerieben werden. Dies geschieht mit einem Fugenbrett oder einer Kelle. Sollten sich Hohlräume an der Oberfläche befinden, werden diese mit Zementmörtel verfüllt und nach dem Aushärten abgerieben. Es dauert 3 Wochen, bis der Estrich vollständig ausgehärtet ist. Nach dem Trocknen muss die Betonoberfläche mit einer speziellen Grundierung behandelt werden, damit sie in alle Poren und Mikrorisse eindringt. Daher ist es besser, auf Nummer sicher zu gehen und den Vorgang zu wiederholen. Das Trocknen der Grundierung sollte nicht länger als 24 Stunden dauern, weniger als 4 oder 6 Stunden reichen jedoch nicht aus. Zurück zum Inhalt</a>

Polymerböden mit eigenen Händen

Wenn sich die Grundierung in einen haltbaren Film verwandelt,Sie können mit dem Gießen des Polymerbodens beginnen. Es ist besser, gegossene Böden gemeinsam mit einem Partner herzustellen. Wichtig ist hier die Kontinuität des Prozesses, wenn ein Meister die Zusammensetzung verdünnt, während der andere die Mischung gießt und mit einer Walze ausrollt. Die Lösung wird mit einer elektrischen Bohrmaschine mit dem erforderlichen Aufsatz gemischt. Informationen zur Zubereitung der Mischung finden Sie immer auf der Verpackung. Wir dürfen nicht vergessen, dass das Gießen schnell erfolgen muss, da die Lösung nach 40 Minuten die nötige Fließfähigkeit verliert. Der gesamte Prozess des Gießens eines Polymerbodens ist nicht schwierig und besteht aus den folgenden Schritten:

Das Befüllen beginnt an der Raumseitedie sich am gegenüberliegenden Ende des Eingangs befindet, und gehen Sie weiter in Richtung der Türen. Ein Teil der Zusammensetzung wird auf eine Fläche von 2 Quadratmetern gegossen und mit einer Belüftungswalze gerollt. Der Zeitabstand zwischen den Gießportionen sollte 10 Minuten nicht überschreiten. Nach 3-6 Stunden sind die gegossenen Böden endgültig ausgehärtet. Zugluft und direkte Sonneneinstrahlung sollten während dieser Zeit nicht in den Raum gelangen, in dem sich die gegossenen Böden befinden. Ungleichmäßiges Trocknen führt zu einem Karamelleffekt, wenn eine flüssige Lösung unter der oberen Feststoffschicht verbleibt. Nach 24 Stunden entsteht bei Beachtung aller Feinheiten der Technik eine glatte und schöne Oberfläche. Ist das Ergebnis zufriedenstellend, kann der gegossene Boden lackiert werden.