Ultimi cambiamenti nella tecnologia di colatai pavimenti polimerici hanno permesso di utilizzarli non solo per strutture industriali, ma anche nella sistemazione di proprietà private. Tra le numerose opzioni di pavimentazione decorativa, puoi sempre scegliere quella che corrisponde ai carichi previsti e al tipo di stanza. Una volta creato, l'interno della casa si trasformerà e diventerà sicuramente più bello. Ciò è dovuto al magnifico design del pavimento autolivellante, formato dall'intersezione di elementi luminosi, motivi di sabbia di quarzo e disegni originali. I pavimenti riempiti sono molto apprezzati per la loro resistenza agli urti e la relativa economicità.

I pavimenti riempiti sono molto apprezzati per la loro resistenza agli urti e la relativa economicità.

Tecnologia di creare pavimenti polimerici

Il processo tecnico di colata dei pavimenti polimerici non è molto complicato, ma quando lo si installa da soli sorgono ancora delle domande:

- come sciogliere la malta cementizia;

- come preparare la fondazione;

- come eseguire pavimenti 3D;

- quali strumenti sono necessari

Usando la sabbia di quarzo puoi crearedisegni originali sul pavimento autolivellante. I pavimenti riempiti richiedono la creazione di un sottopavimento di alta qualità. Ha una grande influenza sul comportamento del rivestimento di finitura durante il funzionamento, la durata e il rispetto degli standard tecnici. Il substrato ottimale per un pavimento colato è un massetto di cemento. La cosa principale è che non ci sono crepe e che l'umidità prima del versamento non superi il 4%. La procedura per la realizzazione dei pavimenti polimerici è suddivisa in più fasi:

Usando la sabbia di quarzo puoi crearedisegni originali sul pavimento autolivellante. I pavimenti riempiti richiedono la creazione di un sottopavimento di alta qualità. Ha una grande influenza sul comportamento del rivestimento di finitura durante il funzionamento, la durata e il rispetto degli standard tecnici. Il substrato ottimale per un pavimento colato è un massetto di cemento. La cosa principale è che non ci sono crepe e che l'umidità prima del versamento non superi il 4%. La procedura per la realizzazione dei pavimenti polimerici è suddivisa in più fasi:

I pavimenti in massetto sono costituiti da malta cementizia eriempitivo speciale. La costruzione di una base in cemento richiede cemento e sabbia. La sabbia può essere sostituita con argilla espansa, grigliati e pietrisco. Ritorna ai contenuti</a>

Come installare i beacon per una base in cemento

Per creare un massetto e un pavimento polimerico, sono necessari strumenti di costruzione, tra cui: I fari per basi in cemento sono realizzati con profili perforati.

I fari per basi in cemento sono realizzati con profili perforati.

- serbatoio di soluzione;

- fari dai profili perforati;

- in genere;

- laser e livello di costruzione;

- spatola;

- spatola;

- rullo di aerazione;

- roulette;

- Raquel;

- posta in gioco;

- una cazzuola;

- filo per marcatura;

- secchi.

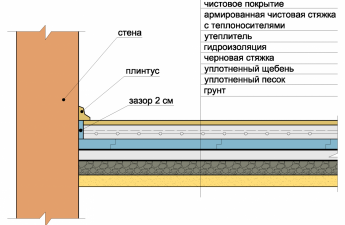

Creazione di un substrato sotto forma di massetto di cementoinizia con il riempimento del cuscino di pietrisco. Allo stesso scopo si possono utilizzare grigliati, argilla espansa o sabbia. Tutto ciò servirà come buona base per il massetto e come isolante. La lettiera viene applicata in uno strato uniforme, senza lasciare depressioni o punti nudi sulla superficie. Lo spessore del cuscino dipende dall'altezza richiesta del futuro massetto, dalla tuberosità della base e dal materiale utilizzato. Lo strato minimo di sabbia per il rinterro è di 2 cm, schermatura — 3 cm. Gli strati di argilla espansa o pietrisco devono essere resi più spessi a causa delle grandi particelle nella loro composizione. Una volta completato il processo di riempimento, il cuscino viene accuratamente livellato e compattato con cura. È meglio usarlo per mescolare il cementouna betoniera fissa, poiché ciò farà risparmiare tempo durante il lavoro. Per tutta la lunghezza della stanza, utilizzando una livella, viene segnato il limite superiore della base in cemento. Puoi tracciare dei segni negli angoli e superare anche i confini con una corda o livellarlo come limitatore. Per installare i fari, viene realizzata una striscia di miscela di cemento e sopra viene posato un profilo forato. La soluzione che è penetrata negli spazi vuoti si indurisce e trattiene saldamente i fari. I fari sono posizionati lungo i contorni di marcatura della corda o lungo un filo teso. Utilizzando una regola o un lungo livello di edificio, è necessario verificare l'uniformità dei fari. Lo spazio tra loro dovrebbe essere 10-15 cm più corto della regola Prima di riempirlo, è necessario attendere circa un giorno affinché la soluzione si stabilizzi sotto i fari. Ritorna ai contenuti</a>

È meglio usarlo per mescolare il cementouna betoniera fissa, poiché ciò farà risparmiare tempo durante il lavoro. Per tutta la lunghezza della stanza, utilizzando una livella, viene segnato il limite superiore della base in cemento. Puoi tracciare dei segni negli angoli e superare anche i confini con una corda o livellarlo come limitatore. Per installare i fari, viene realizzata una striscia di miscela di cemento e sopra viene posato un profilo forato. La soluzione che è penetrata negli spazi vuoti si indurisce e trattiene saldamente i fari. I fari sono posizionati lungo i contorni di marcatura della corda o lungo un filo teso. Utilizzando una regola o un lungo livello di edificio, è necessario verificare l'uniformità dei fari. Lo spazio tra loro dovrebbe essere 10-15 cm più corto della regola Prima di riempirlo, è necessario attendere circa un giorno affinché la soluzione si stabilizzi sotto i fari. Ritorna ai contenuti</a>

Come fare una malta da soli e versare massetto di cemento

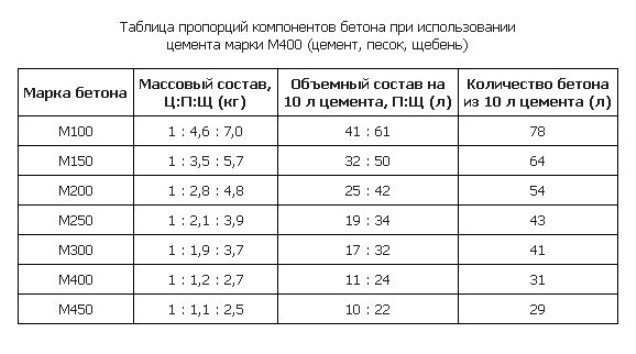

La miscelazione della miscela di cemento può essere eseguitabetoniera oppure manualmente utilizzando un contenitore per malta e una pala. Il numero di elementi costitutivi dipende dalla marca di cemento. Un secchio di cemento di grado 400 richiede 4 secchi di sabbia, mentre il cemento di grado 500 richiede 5 secchi. Il rapporto tra le parti costituenti cambia quando viene utilizzata la schermatura. Qui tutto dipende dalla dimensione delle frazioni del componente aggiuntivo. Più sono grandi, maggiore è lo screening richiesto. Per il grado 400 è necessario aggiungere almeno sei secchi di grigliato a un secchio di cemento. L'impasto risultante è più resistente ed è effettivamente cementizio, ma la difficoltà sta nella necessità di fare grandi sforzi per livellare e i piccoli sassi ostacolano la stuccatura. La soluzione di riempimento può essere trasportata su una barella o in secchi e distribuita sulla superficie tra le luci in modo che superi leggermente l'altezza delle luci. Per livellare utilizzare una pala, una zappa o una cazzuola. La malta cementizia in eccesso viene rimossa utilizzando una regola, spostando lo strumento a destra e a sinistra. La regola è inumidirlo costantemente, poi la superficie risulterà molto liscia e uniforme. Tabella delle proporzioni dei componenti in calcestruzzo autilizzando cemento gradazione 400 Il massetto gettato dovrà essere levigato il giorno successivo. Questo viene fatto utilizzando una tavola per malta o una cazzuola. Se sulla superficie si trovano dei vuoti, questi vengono riempiti con malta cementizia e strofinati dopo l'indurimento. Sono necessarie 3 settimane affinché il massetto si indurisca completamente. Dopo l'essiccazione, la superficie del calcestruzzo deve essere trattata con uno speciale primer in modo che penetri in tutti i pori e nelle fessure microscopiche. Pertanto, è meglio andare sul sicuro e ripetere il processo. Il primer non dovrebbe impiegare più di 24 ore per asciugarsi, ma meno di 4 o 6 ore non saranno sufficienti. Ritorna ai contenuti</a>

Tabella delle proporzioni dei componenti in calcestruzzo autilizzando cemento gradazione 400 Il massetto gettato dovrà essere levigato il giorno successivo. Questo viene fatto utilizzando una tavola per malta o una cazzuola. Se sulla superficie si trovano dei vuoti, questi vengono riempiti con malta cementizia e strofinati dopo l'indurimento. Sono necessarie 3 settimane affinché il massetto si indurisca completamente. Dopo l'essiccazione, la superficie del calcestruzzo deve essere trattata con uno speciale primer in modo che penetri in tutti i pori e nelle fessure microscopiche. Pertanto, è meglio andare sul sicuro e ripetere il processo. Il primer non dovrebbe impiegare più di 24 ore per asciugarsi, ma meno di 4 o 6 ore non saranno sufficienti. Ritorna ai contenuti</a>

Pavimenti in polimero con le proprie mani

Quando il primer si trasforma in una pellicola resistente,Puoi iniziare a versare il pavimento polimerico. È meglio realizzare i pavimenti gettati insieme a un partner. Ciò che è importante qui è la continuità del processo, quando un maestro diluisce la composizione, mentre l'altro versa il composto e lo stende con un rullo. La soluzione viene miscelata utilizzando un trapano elettrico con l'accessorio richiesto. Le informazioni su come preparare la miscela sono sempre presenti sulla confezione. Non bisogna dimenticare che il versamento deve essere effettuato velocemente, poiché dopo 40 minuti la soluzione perderà la necessaria fluidità. L'intero processo di colata di un pavimento polimerico non è difficile e consiste nei seguenti passaggi:

Il riempimento inizia dal lato della stanzache si trova all'estremità opposta rispetto all'ingresso, e proseguire verso le porte. Una porzione della composizione viene versata su 2 metri quadrati di superficie e arrotolata con un rullo aerato. L'intervallo di tempo tra le porzioni di versamento non deve superare i 10 minuti. Dopo 3-6 ore i pavimenti colati saranno finalmente induriti. Per tutto questo tempo, le correnti d'aria e la luce solare diretta non dovrebbero entrare nella stanza in cui si trovano i pavimenti colati. L'essiccazione irregolare porta ad un effetto caramello, quando una soluzione liquida rimane sotto lo strato solido superiore. Dopo 24 ore, se si osservano tutte le sottigliezze della tecnologia, si forma una superficie liscia e bella. Se il risultato è soddisfacente, il pavimento colato può essere verniciato.